സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ സിങ്കിന്റെ ഉൽപ്പാദന പ്രക്രിയയെ സംക്ഷിപ്തമായി പരിചയപ്പെടുത്തുക. സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ സിങ്കുകളുടെ നിർമ്മാണത്തിൽ പൊതുവെ അസംസ്കൃത വസ്തുക്കളുടെ തിരഞ്ഞെടുപ്പ്, ഉൽപ്പാദന പ്രക്രിയകൾ, ഉപരിതല സംസ്കരണം മുതലായവ ഉൾപ്പെടുന്നു. പൊതുവേ, ഈ മൂന്ന് ഘട്ടങ്ങൾ ആവശ്യമാണ്, അവയിൽ അസംസ്കൃത വസ്തുക്കളുടെ തിരഞ്ഞെടുപ്പും ഉൽപ്പാദനവും സംസ്കരണ പ്രക്രിയകളും ഏറ്റവും പ്രധാനമാണ്.

അസംസ്കൃത വസ്തുക്കളുടെ തിരഞ്ഞെടുപ്പ്

നിലവിൽ, ആഭ്യന്തര സ്റ്റെയിൻലെസ് സ്റ്റീൽ സിങ്ക് നിർമ്മാതാക്കൾ സാധാരണയായി ഉപയോഗിക്കുന്ന സ്റ്റെയിൻലെസ് സ്റ്റീൽ മെറ്റീരിയലുകൾ 0.8-1.0mm കട്ടിയുള്ള സ്റ്റെയിൻലെസ് സ്റ്റീൽ പ്ലേറ്റുകളാണ്, അവ സിങ്കുകളുടെ നിർമ്മാണത്തിന് ഏറ്റവും അനുയോജ്യമാണ്. പ്ലേറ്റ് വളരെ നേർത്തതാണെങ്കിൽ, അത് സിങ്കിന്റെ സേവന ജീവിതത്തെയും ശക്തിയെയും ബാധിക്കും. പ്ലേറ്റ് വളരെ കട്ടിയുള്ളതാണെങ്കിൽ, കഴുകിയ ടേബിൾവെയർ കേടുവരുത്തുന്നത് എളുപ്പമാണ്.

ഉത്പാദന പ്രക്രിയ

സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ സിങ്ക് ബേസിനുകൾക്ക് രണ്ട് പ്രധാന ചികിത്സാ പ്രക്രിയകളുണ്ട്: വെൽഡിംഗും ഒറ്റത്തവണ രൂപീകരണവും.

1. വെൽഡിംഗ് രീതി

വെൽഡിംഗ് രീതി ഗ്രോവ് പ്രതലവും ഗ്രോവ് ബോഡിയും വെവ്വേറെ പഞ്ച് ചെയ്യുക, തുടർന്ന് വെൽഡിംഗ് വഴി രണ്ടും ബന്ധിപ്പിക്കുക, വെൽഡിൻറെ ഉപരിതലം പൂരിപ്പിച്ച് പോളിഷ് ചെയ്യുക. സാധാരണയായി, മുൻവശത്ത് വെൽഡിംഗ് ട്രെയ്സ് ഇല്ല. ഈ ഉൽപ്പാദനവും സംസ്കരണ രീതിയും പ്രക്രിയയിൽ ലളിതമാണ്, കൂടാതെ ചെറിയ പഞ്ച് പ്രസ്സ് ഉപകരണങ്ങളും ലളിതമായ അച്ചുകളും ഉപയോഗിച്ച് ഇത് നേടാനാകും. സാധാരണയായി, 0.5-0.7mm സ്റ്റെയിൻലെസ് സ്റ്റീൽ പ്ലേറ്റുകളാണ് ഉപയോഗിക്കുന്നത്. ഉൽപ്പാദന പ്രക്രിയയിൽ ഈ പ്രോസസ്സിംഗ് രീതിക്ക് നഷ്ടം കുറവാണ്, ചെലവ് താരതമ്യേന കുറവാണ്. അതിനാൽ, ഈ രീതി ഉപയോഗിച്ച് നിർമ്മിക്കുന്ന സ്റ്റെയിൻലെസ് സ്റ്റീൽ സിങ്കിന്റെ വില താരതമ്യേന കുറവാണ്. ഇപ്പോൾ ഒരു സാധാരണ നിർമ്മാതാവിൽ നിന്നുള്ള ഒരു ഉൽപ്പന്നമായിരിക്കുന്നിടത്തോളം, വെൽഡിംഗ് പ്രക്രിയ സംഖ്യാ നിയന്ത്രണ തരംഗ പ്രതിരോധം വെൽഡിംഗ് വഴി വെൽഡിങ്ങ് ചെയ്യുന്നു, ഗുണനിലവാരം കടന്നുപോകുന്നു. രണ്ട് വഴികളുണ്ട്:

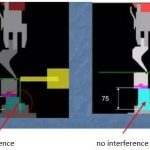

1) ആദ്യത്തേത് തടത്തിന്റെയും പാനലിന്റെയും ചുറ്റുമുള്ള വെൽഡിങ്ങാണ്, ഇതിനെ സീം വെൽഡിംഗ് (താഴെ വെൽഡിംഗ്) എന്നും വിളിക്കുന്നു.

മനോഹരമായ രൂപമാണ് ഇതിന്റെ ഗുണം. കഠിനമായ ചികിത്സയ്ക്ക് ശേഷം, വെൽഡുകൾ കണ്ടെത്തുന്നത് എളുപ്പമല്ല, സിങ്കിന്റെ ഉപരിതലം പരന്നതും മിനുസമാർന്നതുമാണ്. ചില ഉപഭോക്താക്കൾ അതിന്റെ ദൃഢതയെ സംശയിക്കുന്നു എന്നതാണ് പോരായ്മ. വാസ്തവത്തിൽ, നിലവിലെ വെൽഡിംഗ് സാങ്കേതികവിദ്യയിൽ പ്രധാനമായും സബ്-ആർക്ക് വെൽഡിംഗും ഏറ്റവും നൂതനമായ സംഖ്യാ നിയന്ത്രണ പ്രതിരോധ വെൽഡിംഗും ഉൾപ്പെടുന്നു, ഗുണനിലവാരം കടന്നുപോയി. ഈ വെൽഡിംഗ് രീതിയുടെ പോരായ്മ അത് വളരെയധികം മെറ്റീരിയൽ ഉപയോഗിക്കുകയും രണ്ട് സ്റ്റീൽ പ്ലേറ്റുകൾ പഞ്ച് ചെയ്യുകയും വേണം എന്നതാണ്.

2) മറ്റൊന്ന് രണ്ട് സിംഗിൾ ബേസിനുകൾ ഒന്നാക്കി വെൽഡിംഗ് ചെയ്യുന്നതാണ്, ഇതിനെ ബട്ട് വെൽഡിംഗ് എന്നും വിളിക്കുന്നു.

ബേസിനും പാനലും അവിഭാജ്യമായി വലിച്ചുനീട്ടുകയും രൂപപ്പെടുകയും ചെയ്യുന്നു, അത് ശക്തവും മോടിയുള്ളതുമാണ്. വെൽഡിംഗ് ട്രെയ്സുകൾ കാണാൻ എളുപ്പമാണ്, കൂടാതെ പരന്നത അൽപ്പം മോശമാണ് എന്നതാണ് പോരായ്മ. വാസ്തവത്തിൽ, വൺ-സ്റ്റെപ്പ് ഡബിൾ-ടാങ്ക് സിങ്കുകൾ എന്ന് വിളിക്കപ്പെടുന്നവ ഒരു കഷണം മെറ്റീരിയലിൽ നിന്ന് സ്റ്റാമ്പ് ചെയ്തിട്ടില്ല, മറിച്ച് രണ്ട് സിംഗിൾ ബേസിനുകളാൽ ഇംതിയാസ് ചെയ്തവയാണ്. നിങ്ങൾ അത് വാങ്ങുമ്പോൾ, നിങ്ങൾക്ക് ശ്രദ്ധിക്കാൻ കഴിയും സോൾഡർ ജോയിന്റ് രണ്ട് സിങ്കുകളുടെ മധ്യത്തിലാണ്, അത് റിവേഴ്സ് സൈഡിൽ നിന്ന് കാണാൻ കഴിയും. ഒരു പ്ലേറ്റ് രണ്ട് സിങ്കുകളിലേക്ക് പഞ്ച് ചെയ്യുന്നു. ലോകത്ത് അങ്ങനെയൊരു സാങ്കേതികവിദ്യയില്ല. ബട്ട്-വെൽഡ് ചെയ്ത പാത്രത്തിന് ചെയ്യാൻ ഏറ്റവും ബുദ്ധിമുട്ടുള്ള കാര്യം പാത്രത്തിന്റെ പരന്ന പ്രതലം ഉറപ്പാക്കുക എന്നതാണ്. ഇത് ഉറപ്പുനൽകാൻ കഴിയുമെങ്കിൽ, അത് ശരിക്കും മികച്ച മാർഗമാണ്. മൊത്തത്തിലുള്ള സ്ട്രെച്ചിംഗിന്റെ അതേ മെറ്റീരിയലാണ് ഇത് ഉപയോഗിക്കുന്നത് എന്നതിനാൽ, ഒത്തുചേർന്ന സ്ട്രെച്ചിംഗിന്റെ സ്ട്രെച്ചിംഗ് പ്രശ്നവും ഇതിന് പരിഹരിക്കാനാകും.

സിങ്കിന്റെ വെൽഡിംഗ് ഗുണനിലവാരം സിങ്കിന്റെ ജീവിതത്തെ ബാധിക്കുന്ന ഏറ്റവും നിർണായക ഘടകമാണ്. നല്ല വെൽഡിങ്ങ് തുരുമ്പും ഡിസോൾഡറിംഗും തടയാം. വെൽഡിംഗ് മിനുസമാർന്നതും, മിനുസമാർന്നതും, ഇറുകിയതും, തെറ്റായ വെൽഡിംഗ്, തുരുമ്പ് പാടുകൾ, ബർറുകൾ എന്നിവയില്ലാത്തതും ആയിരിക്കണം. 18 സെന്റിമീറ്ററിൽ കൂടുതൽ ആഴമുള്ള എല്ലാ ഇരട്ട തടങ്ങളും ഇംതിയാസ് ചെയ്യുന്നു. ഡബിൾ ബേസിൻ ടാങ്ക് ഒരേ സമയം 18 സെന്റിമീറ്ററിൽ കൂടുതൽ നീണ്ടുകിടക്കുന്നതിനാൽ (ടാങ്കിന്റെ ആഴം, ടാങ്കിന്റെ മൊത്തം ഉയരവും ടാങ്കിന്റെ വശവുമല്ല), ഇത് പ്രോസസ്സിംഗ് സാങ്കേതികവിദ്യയുടെ പരിധി ഡെപ്ത് ആണ്.

2. ഒറ്റത്തവണ രൂപപ്പെടുത്തുന്ന ഇന്റഗ്രൽ സ്ട്രെച്ചിംഗ് രീതി (പ്രധാനമായും സിംഗിൾ ഗ്രോവിനായി ഉപയോഗിക്കുന്നു)

സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ സിങ്കുകൾ പ്രോസസ്സ് ചെയ്യുന്ന ഈ രീതി ഒരു മുഴുവൻ ഷീറ്റ് മെറ്റീരിയലാണ് നിർമ്മിച്ചിരിക്കുന്നത്, ഇതിന് താരതമ്യേന ഉയർന്ന പ്രോസസ്സിംഗ് ഉപകരണങ്ങളും അച്ചുകളും ആവശ്യമാണ്. ഒറ്റത്തവണ രൂപീകരണത്തിന് ഷീറ്റിന്റെ ഉയർന്ന നിലവാരവും ഡക്റ്റിലിറ്റിയും ആവശ്യമായതിനാൽ, ഇത് സാധാരണയായി 0.8-1mm കട്ടിയുള്ള സ്റ്റെയിൻലെസ് സ്റ്റീൽ ഷീറ്റ് ഉപയോഗിച്ച് പഞ്ച് ചെയ്യുന്നു. ഇന്റഗ്രൽ മോൾഡുകളും ഇറക്കുമതി ചെയ്ത പഞ്ച് പ്രസ്സ് ഉപകരണങ്ങളും ഉപയോഗിക്കുക. ഒറ്റത്തവണ മോൾഡിംഗ് രീതിയുടെ ഉൽപാദനത്തിൽ ഷീറ്റിന്റെ അരികിലെ വലിയ കട്ടിംഗ് നഷ്ടം കാരണം, അച്ചുകളിലും ഉപകരണങ്ങളിലുമുള്ള ഉയർന്ന നിക്ഷേപം, ചെലവ് ഉയർന്നതാണ്. അതിനാൽ, ഈ രീതി ഉപയോഗിച്ച് നിർമ്മിക്കുന്ന സ്റ്റെയിൻലെസ് സ്റ്റീൽ സിങ്ക് കൂടുതൽ ചെലവേറിയതാണ്.

ഒറ്റത്തവണ മോൾഡിംഗ് നിർമ്മാണ പ്രക്രിയ വളരെ ജനപ്രിയമാണ്, അതിന്റെ നിർമ്മാണ പ്രക്രിയ ബുദ്ധിമുട്ടാണ്. ഇത്തരത്തിലുള്ള ഉൽപ്പാദന സാങ്കേതികവിദ്യ വളരെ ആവശ്യപ്പെടുന്നു, ഒരു കഷണം രൂപപ്പെടുത്തുന്ന പ്രക്രിയ വളരെ പ്രധാനപ്പെട്ട ഒരു പ്രക്രിയയാണ്, ഇതിന് ഉയർന്ന സ്റ്റീൽ പ്ലേറ്റ് മെറ്റീരിയൽ ആവശ്യമാണ്. വിവിധ രാസ ദ്രാവകങ്ങളുടെ (ഡിറ്റർജന്റ്, സ്റ്റെയിൻലെസ് സ്റ്റീൽ ക്ലീനർ മുതലായവ) നാശത്തെ വെൽഡിന് നേരിടാൻ കഴിയാത്ത ബേസിൻ ബോഡിയുടെ വെൽഡിംഗ് മൂലമുണ്ടാകുന്ന ചോർച്ച പ്രശ്നം ഇത് പരിഹരിച്ചു. എന്നാൽ ഒരു പ്ലേറ്റ് ഒരു സിങ്കിലേക്ക് ഫ്ലഷ് ചെയ്യുന്നതിൽ നിരവധി പോരായ്മകളുണ്ട്, ഉദാഹരണത്തിന്:

1) രൂപപ്പെട്ട സിങ്കിന്റെ മൊത്തത്തിലുള്ള കനം അസമമാണ്, താരതമ്യേന കനംകുറഞ്ഞതാണ്, മിക്കവാറും ഏകദേശം 0.7 മിമി. ഈ സാങ്കേതികവിദ്യ നിലവിൽ മറികടന്നിട്ടില്ല, സിങ്കിന്റെ അടിഭാഗം വളരെ നേർത്തതാണ്, മികച്ച തടത്തിന്റെ കനം 0.8-1.0 മിമി ആയിരിക്കണം.

2) സിങ്ക് വളരെ ആഴമുള്ളതായിരിക്കരുത്. ഇത് വളരെ ആഴമുള്ളതിനാൽ, സിങ്കിന്റെ മതിൽ വളരെ നേർത്തതും തകരുന്നതുമാണ്, കൂടാതെ വളരെ ആഴം കുറഞ്ഞ വെള്ളം എളുപ്പത്തിൽ തെറിക്കുകയും ചെയ്യും, ഇത് ഉപയോഗിക്കാൻ ബുദ്ധിമുട്ടാണ്.

3) 1200 ഡിഗ്രിക്ക് മുകളിലുള്ള താപനിലയിൽ, ജലസംഭരണികൾ വലിച്ചുനീട്ടുന്നതിന് സാധാരണയായി ഉയർന്ന-താപനില അനീലിംഗ് ആവശ്യമാണ്. അത്തരം ചികിത്സയ്ക്ക് ശേഷം, വാട്ടർ ടാങ്കിന്റെ കാഠിന്യം സ്വാഭാവികമായും ദുർബലമാവുകയും വാട്ടർ ടാങ്കിന്റെ കാഠിന്യം തീർച്ചയായും വിട്ടുവീഴ്ച ചെയ്യപ്പെടുകയും ചെയ്യുന്നു.

4) എഡ്ജ് ട്രീറ്റ്മെന്റിന്റെ കാര്യത്തിൽ, മൊത്തത്തിൽ വലിച്ചുനീട്ടപ്പെട്ട തടം പൊതുവെ ഒറ്റ-പാളി ഫ്ലേംഗിംഗ് ആണ്. ഒരു വശത്ത്, ഇൻസ്റ്റലേഷൻ തൊഴിലാളിയുടെ കൈകൾ മുറിക്കാൻ വളരെ സാദ്ധ്യതയുണ്ട്. ഏറ്റവും പ്രധാനപ്പെട്ട കാര്യം, "ബലപ്പെടുത്തുന്ന വാരിയെല്ല്" ഇല്ല, ഭാരം മതിയായതല്ല എന്നതാണ്. അതേ സമയം, സീലിംഗ് ജലത്തിന്റെ പ്രഭാവം നേടാൻ പ്രയാസമാണ്.

5) മൊത്തത്തിലുള്ള സ്ട്രെച്ച് പാനൽ പരന്നതാകാൻ പ്രയാസമാണ്.

6) ചെലവ് വളരെ കൂടുതലാണ്. മെറ്റീരിയലുകൾക്കും പ്രക്രിയകൾക്കുമുള്ള ഉയർന്ന ആവശ്യകതകൾ കാരണം, ഒരൊറ്റ തടത്തിന്റെ വില ഫലത്തിൽ വർദ്ധിക്കുന്നു.

ഒറ്റത്തവണ രൂപപ്പെടുന്ന സിങ്കിന്റെ പ്രയോജനം, മെറ്റീരിയൽ വെൽഡിഡ് ബേസിനേക്കാൾ മികച്ചതാണ്, പ്രക്രിയ സങ്കീർണ്ണമാണ്, പ്രോസസ്സിംഗ് ബുദ്ധിമുട്ടാണ്. സിങ്ക് വെൽഡിംഗ് പ്രക്രിയ ലളിതമാണ്, പ്ലേറ്റ് ഒരു സമയത്ത് നന്നായി രൂപപ്പെട്ടില്ല, എന്നാൽ ആപേക്ഷിക വില അൽപ്പം വിലകുറഞ്ഞതാണ്, കൂടാതെ താഴെയുള്ള പ്ലേറ്റിന്റെ കനം ഒറ്റത്തവണ രൂപപ്പെടുന്നതിനേക്കാൾ കട്ടിയുള്ളതാണ്. ലളിതമായി പറഞ്ഞാൽ, വെൽഡിഡ് സിങ്കും ഒരു കഷണം സിങ്കും തമ്മിൽ ഉപയോഗത്തിൽ വ്യത്യാസമില്ല. എന്നിരുന്നാലും, പ്രോസസ്സ് കാരണങ്ങളാൽ, സംയോജിത സ്റ്റെയിൻലെസ് സ്റ്റീൽ സിങ്ക് വളരെ ആഴത്തിൽ നിർമ്മിക്കാൻ കഴിയില്ല, കൂടാതെ വെള്ളം തെറിക്കുന്ന പ്രശ്നമുണ്ട്. സംയോജിത സിങ്കിന്റെ ഏറ്റവും പ്രധാനപ്പെട്ട നേട്ടം, തടത്തിന്റെ വെൽഡിംഗ് വിടവ് കാരണം പ്രശ്നങ്ങൾ ചോരില്ല എന്നതാണ്, വിവിധതരം രാസ ദ്രാവകങ്ങൾ (ഡിറ്റർജന്റുകൾ, സ്റ്റെയിൻലെസ് സ്റ്റീൽ ക്ലീനറുകൾ മുതലായവ) നശിപ്പിച്ചിട്ടില്ല. എന്നാൽ ദൈർഘ്യമേറിയ വാറന്റി കാലയളവ് കാരണം ഈ നേട്ടത്തിന് ഇനി നേട്ടങ്ങളൊന്നുമില്ല.

ഉപരിതല ചികിത്സ

സ്റ്റെയിൻലെസ് സ്റ്റീൽ സിങ്കുകൾക്കായി നിലവിൽ നാല് തരം ഉപരിതല സംസ്കരണ പ്രക്രിയകളുണ്ട്: ഒന്ന് ഫ്രോസ്റ്റഡ് (ബ്രഷ്ഡ്), മറ്റൊന്ന് സാൻഡ്ബ്ലാസ്റ്റിംഗ് (മാറ്റ് പേൾ സിൽവർ ഉപരിതലം), മൂന്നാമത്തേത് പോളിഷിംഗ് (മിറർ), നാലാമത്തേത് എംബോസിംഗ്.

1. ഫ്രോസ്റ്റിംഗ് (വയർ ഡ്രോയിംഗ്)

നിലവിൽ, സ്റ്റെയിൻലെസ് സ്റ്റീൽ സിങ്ക് പ്രോസസ്സിംഗ് വ്യവസായത്തിൽ ഏറ്റവും വ്യാപകമായി ഉപയോഗിക്കുന്ന ഉപരിതല സംസ്കരണ പ്രക്രിയ ഫ്രോസ്റ്റിംഗ് (വയർ ഡ്രോയിംഗ്) ആണ്. ചില നിർമ്മാതാക്കൾ ഫ്രോസ്റ്റിംഗ് പ്രക്രിയ വളരെ ലളിതമാണ്, ചെലവും കുറവാണ്. പോളിഷ് ചെയ്യാൻ ഗ്രൈൻഡിംഗ് വീൽ ഉപയോഗിക്കുക. അത്തരം ഉപഭോക്താക്കൾക്ക് മെറ്റീരിയലിന്റെ ഉപരിതലത്തിൽ വളരെ ഉയർന്ന ആവശ്യകതകളില്ല. പല പ്രാവശ്യം മിനുക്കിയതിനു ശേഷം ഒരു ചെറിയ ഉപരിതല വൈകല്യം ഇല്ലാതാകുന്നു.

നിലവിൽ, വുക്സിയിലെയും ഷെജിയാങ്ങിലെയും ചില സ്റ്റെയിൻലെസ് സ്റ്റീൽ വിതരണ യൂണിറ്റുകൾ മുഴുവൻ റോൾ ഓയിൽ ഗ്രൈൻഡിംഗ് ഉപകരണങ്ങൾ അവതരിപ്പിച്ചു, ഇത് സ്റ്റെയിൻലെസ് സ്റ്റീൽ സിങ്ക് പ്രോസസ്സിംഗ് സംരംഭങ്ങളുടെ പരിധി ഉയർത്തുന്നു. ഉൽപ്പന്നത്തിന്റെ ഉപരിതല ഗുണനിലവാരത്തിൽ കൂടുതൽ ശ്രദ്ധ നൽകേണ്ടതുണ്ട്. തീർച്ചയായും, മുഴുവൻ റോളിന്റെയും ഓയിൽ മില്ലിംഗ്, ഉപഭോക്താവിന് ആവശ്യമായ ഉപരിതല പ്രോസസ്സിംഗ് ശൈലി, ടെക്സ്ചറിന്റെ ദിശ മുതലായവ ഉൾപ്പെടെയുള്ള മെറ്റീരിയലിന്റെ ഉപരിതല ഗുണനിലവാരത്തിന്റെ ഒരു പരീക്ഷണം കൂടിയാണ്. ഈ പ്രോസസ്സിംഗിൽ ദൃശ്യമാകാൻ എളുപ്പമുള്ള വൈകല്യങ്ങൾ. നിറവ്യത്യാസം ബാൻഡ്, വൈബ്രേഷൻ പാറ്റേൺ, ഇൻഡെന്റേഷൻ, പ്രോസസ്സിംഗ് സമയത്ത് ബെൽറ്റിന്റെ ഷട്ട്ഡൗൺ അല്ലെങ്കിൽ മാറ്റം എന്നിവ മൂലമുണ്ടാകുന്ന പാറ്റേണിന്റെ ആഴം എന്നിവയാണ് പ്രക്രിയ.

2. സാൻഡ്ബ്ലാസ്റ്റിംഗ് (മാറ്റ് പേൾ സിൽവർ പ്രതലം)

സാൻഡ്ബ്ലാസ്റ്റിംഗിന് ശേഷം സ്റ്റെയിൻലെസ് സ്റ്റീൽ സിങ്കിന്റെ പ്രഭാവം പേൾ മാറ്റ് ആണ്. എണ്ണയിൽ ഒട്ടിപ്പിടിക്കുന്നില്ല എന്നതാണ് ഇതിന്റെ ഗുണം, അത് വളരെ മനോഹരമാണ്. ഈ ഉപരിതല സംസ്കരണ പ്രക്രിയ യൂറോപ്പിൽ വളരെ ജനപ്രിയവും ഫാഷനുമാണ്. ചില വീട്ടുപകരണങ്ങളുടെ ഉപരിതല ചികിത്സയിൽ, മിക്കവാറും എല്ലാ കയറ്റുമതി നിർമ്മാതാക്കളും ഈ പ്രോസസ്സിംഗ് ശൈലി സ്വീകരിക്കുന്നു. സാൻഡ്ബ്ലാസ്റ്റിംഗ് പ്രധാനമായും ഷോട്ട് ബ്ലാസ്റ്റിംഗ് ഗ്ലാസ് മുത്തുകൾ ഉപയോഗിക്കുന്നു, തുടർന്ന് രാസ ഉപരിതല ചികിത്സ.

3. പോളിഷിംഗ് (കണ്ണാടി)

മിനുക്കുപണികൾ (കണ്ണാടി) ആദ്യകാലങ്ങളിൽ വ്യാപകമായി ഉപയോഗിച്ചിരുന്ന ഉപരിതല ചികിത്സാരീതിയാണ്. എന്നിരുന്നാലും, അത് തുടക്കത്തിൽ മാനുവൽ മിനുക്കുപണിയെ ആശ്രയിച്ചാലും പിന്നീട് മെക്കാനിക്കൽ മിനുക്കുപണിയെ ആശ്രയിച്ചാലും, അത് മിനുസമാർന്നതും പ്രതിഫലിപ്പിക്കുന്നതുമായ ഉപരിതലത്തിന്റെ പിന്തുടരലായിരുന്നു. ഉപരിതലം പരന്നതായിരിക്കും, പ്രതിഫലനത്തിന്റെ അളവ് കൂടുതലാണ്. പോളിഷിംഗിന് മെറ്റീരിയലിൽ തന്നെ ഉയർന്ന ആവശ്യകതകളുണ്ട്, കൂടാതെ പ്രോസസ്സിംഗ് സമയത്ത് ഉപരിതല ഗുണനിലവാരം നിയന്ത്രിക്കാൻ പ്രയാസമാണ്, മാത്രമല്ല ഇത് സ്ക്രാച്ച് ചെയ്യാൻ എളുപ്പവുമാണ്. വളരെക്കാലത്തിനുശേഷം, കണ്ണാടി പ്രഭാവം ഇല്ലാതായി.

4. എംബോസിംഗ്

എംബോസ്ഡ് സ്റ്റൈൽ എംബോസ്ഡ് മെറ്റീരിയലാണ് നിർമ്മിച്ചിരിക്കുന്നത്. ആഭ്യന്തര സ്റ്റീൽ മില്ലുകളിൽ ഈ മെറ്റീരിയലിന്റെ സ്റ്റോക്ക് ഇല്ല, ഈ മെറ്റീരിയലിന്റെ ഉൽപ്പാദന സാങ്കേതികവിദ്യ എല്ലാ സ്റ്റീൽ പ്ലാന്റുകളിലും ലഭ്യമല്ല, അതിനാൽ അതിന്റെ വില താരതമ്യേന ഉയർന്നതാണ്. എംബോസ്ഡ് മെറ്റീരിയൽ വളരെ ധരിക്കാൻ പ്രതിരോധമുള്ളതാണ്. ഈ മെറ്റീരിയലിന്റെ ജനപ്രീതി മറ്റ് ഉപരിതല-ചികിത്സ സാമഗ്രികൾ പോലെ ജനപ്രിയമാക്കാൻ കഴിയുമെങ്കിൽ, അത് വിപണിയും അംഗീകരിക്കുമെന്ന് ഞാൻ വ്യക്തിപരമായി കരുതുന്നു.

സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ സിങ്കിന്റെ പ്രത്യേക രൂപീകരണ പ്രക്രിയ

1. സ്ട്രെച്ച് രൂപീകരണം

1) മെഷീൻ: പ്ലേറ്റ് നീട്ടാൻ സാധാരണയായി ഒരു വലിയ ടൺ ഹൈഡ്രോളിക് പ്രസ്സ് (200T) അല്ലെങ്കിൽ അതിൽ കൂടുതൽ ഉപയോഗിക്കുക.

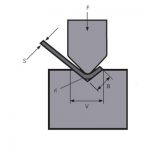

2) പൂപ്പൽ: ആംഗിൾ വളരെ നേരെയായിരിക്കരുത്, സാധാരണയായി φ10 ന് മുകളിൽ നേരിട്ട്, ഘടന ന്യായമായിരിക്കണം.

3) മെറ്റീരിയൽ: സാധാരണയായി, പ്ലേറ്റിന്റെ കനം 0.8-1.0 മില്ലിമീറ്ററിനുള്ളിൽ ആയിരിക്കണം. ഈ പരിധി കവിഞ്ഞാൽ, 500T ഹൈഡ്രോളിക് പ്രസ്സ് പോലും ദുർബലമായിരിക്കും.

4) ഹീറ്റ് ട്രീറ്റ്മെന്റ്: മൊത്തത്തിൽ വലിച്ചുനീട്ടപ്പെട്ട വാട്ടർ ടാങ്കിന് സാധാരണയായി 1200 ഡിഗ്രിക്ക് മുകളിലുള്ള താപനിലയിൽ, വലിച്ചുനീട്ടലിനു ശേഷമുള്ള ആന്തരിക സമ്മർദ്ദം ഇല്ലാതാക്കാൻ ഉയർന്ന താപനിലയുള്ള അനീലിംഗ് ചികിത്സ ആവശ്യമാണ്.

5) ഉപരിതല ചികിത്സ: വയർ ഡ്രോയിംഗ്, പോളിഷിംഗ്, പോളിഷിംഗ് (പൊതുവെ മിനുസമുള്ളത്).

6) പ്രക്രിയ: ഡൈയിൽ ഡ്രോയിംഗ് ഓയിൽ ചേർത്ത ശേഷം, പ്ലേറ്റ് സുഗമമായി നീട്ടാം, രൂപീകരണത്തിന് ശേഷം അനീലിംഗ് ചികിത്സ, ഉപരിതല ചികിത്സ.

2. ഹാൻഡ് മോൾഡിംഗ്

1) മെഷീൻ: സാധാരണയായി പ്രസ് ബ്രേക്ക് ബെൻഡിംഗ് മെഷീൻ, രൂപീകരണത്തിന് ഹൈഡ്രോളിക് പ്രസ്സ്, വെൽഡിങ്ങിനായി ആർഗോൺ ആർക്ക് വെൽഡിംഗ് മെഷീൻ എന്നിവ ഉപയോഗിക്കുക.

2) ഫിക്ചറുകൾ: ബെൻഡിംഗ് ഫിക്ചറുകൾ, ഹൈഡ്രോളിക് പ്രസ്സ് മോൾഡുകൾ.

3) മെറ്റീരിയൽ: പ്രക്രിയ വളയുന്നതിനാൽ, പ്ലേറ്റിന്റെ കനം പരിമിതമല്ല, സാമ്പത്തിക വ്യവസ്ഥയ്ക്ക് അനുസൃതമായി ന്യായമായ കനം സാധാരണയായി സ്വീകരിക്കുന്നു.

4) വെൽഡിംഗ്: മെറ്റീരിയലിന്റെ കനം അനുസരിച്ച്, വ്യത്യസ്ത വെൽഡിംഗ് വൈദ്യുതധാരകൾ തിരഞ്ഞെടുക്കാവുന്നതാണ്, ഉദാഹരണത്തിന്, 220A യിൽ താഴെയുള്ള വെൽഡിംഗ് കറന്റ് 1.2 മിമിക്ക് ഉപയോഗിക്കുന്നു.

5) ഉപരിതല ചികിത്സ: വയർ ഡ്രോയിംഗ്, പോളിഷിംഗ്, പോളിഷിംഗ് (പൊതുവെ മിനുസമുള്ളത്).

6) പ്രക്രിയ: സാധാരണയായി, ഷീറ്റ് വളച്ച് ആദ്യം രൂപം കൊള്ളുന്നു, തുടർന്ന് സൈഡ് സെമുകൾ ഒരു ഒറിഗാമി ബോക്സ് പോലെ വെൽഡിഡ് ചെയ്യുന്നു, ഒടുവിൽ ഉപരിതല ചികിത്സ നടത്തുന്നു.