പ്രസ്സ് ബ്രേക്ക് പഞ്ച്/ഡൈ അപ്പർ, ലോവർ അച്ചുകളായി തിരിച്ചിരിക്കുന്നു, അവ ഷീറ്റ് മെറ്റൽ സ്റ്റാമ്പിംഗ് രൂപീകരണത്തിനും അച്ചുകൾ വേർതിരിക്കുന്നതിനും ഉപയോഗിക്കുന്നു. രൂപപ്പെടുത്തുന്നതിനുള്ള പൂപ്പലിന് ഒരു അറയുണ്ട്, വേർതിരിക്കുന്നതിനുള്ള പൂപ്പലിന് ഒരു കട്ടിംഗ് എഡ്ജ് ഉണ്ട്. പ്രസ്സ് ബ്രേക്ക് മെഷീന്റെ പഞ്ച് / ഡൈ വർക്ക്പീസിന്റെ കൃത്യതയിൽ വലിയ സ്വാധീനം ചെലുത്തുന്നു. വളയുന്ന പ്രക്രിയയിൽ, വർക്ക്പീസുമായി ബന്ധപ്പെടുന്നത് പൂപ്പൽ മാത്രമാണ്.

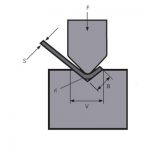

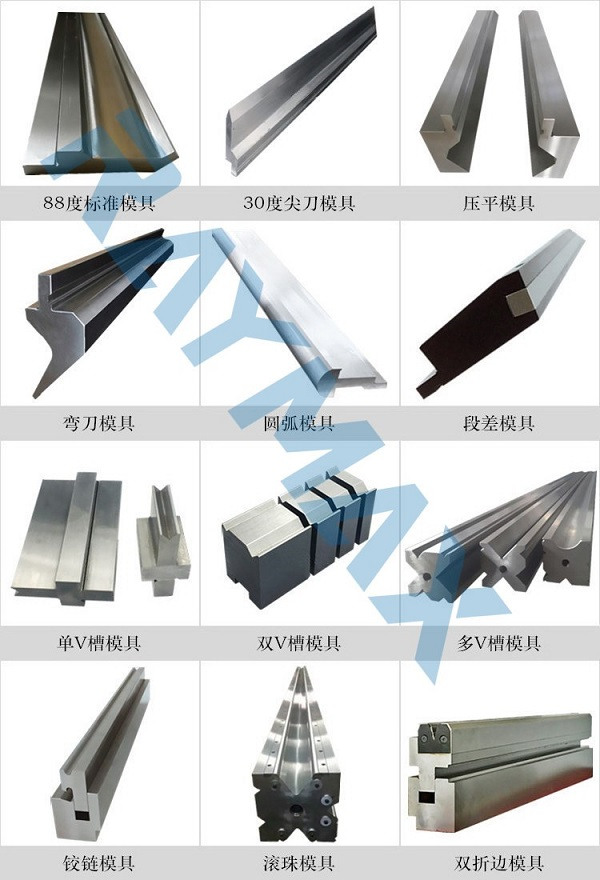

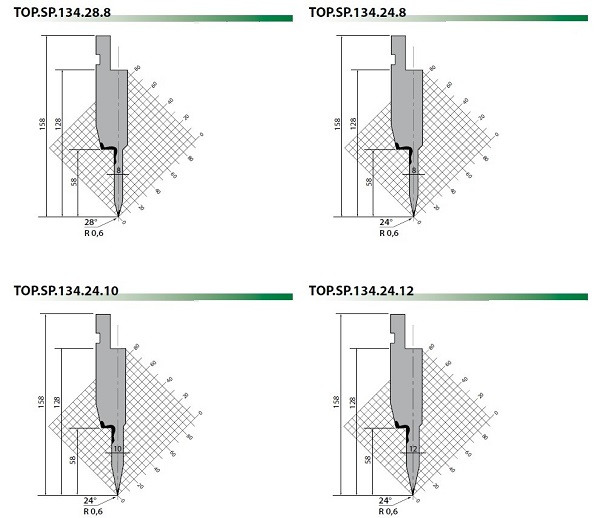

ബെൻഡിംഗ് മെഷീന്റെ/പ്രസ് ബ്രേക്കിന്റെ പ്രസ് ബ്രേക്ക് ഡൈകൾ എൽ ആകൃതിയിലുള്ളതും, ആർ-ആകൃതിയിലുള്ളതും, യു-ആകൃതിയിലുള്ളതും, ഇസഡ് ആകൃതിയിലുള്ളതുമാണ്. മുകളിലെ ഡൈ പ്രധാനമായും 90 ഡിഗ്രി, 88 ഡിഗ്രി, 45 ഡിഗ്രി, 30 ഡിഗ്രി, 20 ഡിഗ്രി, 15 ഡിഗ്രി, മുതലായവ ആംഗിൾ. താഴത്തെ അച്ചിൽ 4~18V ഇരട്ട ഗ്രോവും വ്യത്യസ്ത ഗ്രോവ് വീതികളുള്ള സിംഗിൾ ഗ്രോവും ഉണ്ട്, കൂടാതെ R ലോവർ മോൾഡ്, അക്യൂട്ട് ആംഗിൾ ലോവർ മോൾഡ്, ഫ്ലാറ്റനിംഗ് മോൾഡ് മുതലായവ.

അൾട്രാ ഹൈ പ്രിസിഷൻ

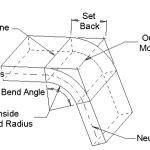

വളയുന്ന പ്രക്രിയയിൽ വർക്ക്പീസിന്റെ കൃത്യതയെ വളരെയധികം ബാധിക്കുന്നത് പൂപ്പലിന്റെ കൃത്യതയ്ക്ക് വളരെ പ്രധാനമാണ്. ഉപയോഗിക്കുന്നതിന് മുമ്പ് പൂപ്പലിന്റെ തേയ്മാനം പരിശോധിക്കേണ്ടതാണ്. മുകളിലെ അച്ചിന്റെ മുൻഭാഗം മുതൽ തോളിലേക്കുള്ള നീളവും താഴത്തെ അച്ചിന്റെ തോളിനുമിടയിലുള്ള നീളവും അളക്കുന്നതാണ് പരിശോധന രീതി. പരമ്പരാഗത അച്ചുകൾക്ക്, ഒരു മീറ്ററിലെ വ്യതിയാനം ഏകദേശം ±0.0083mm ആയിരിക്കണം, കൂടാതെ മൊത്തം ദൈർഘ്യ വ്യതിയാനം ±0.127mm-ൽ കൂടുതലാകരുത്. പ്രിസിഷൻ ഗ്രൈൻഡിംഗ് മോൾഡിനെ സംബന്ധിച്ചിടത്തോളം, ഒരു മീറ്ററിലെ കൃത്യത ± 0.0033 മിമി ആയിരിക്കണം, കൂടാതെ മൊത്തം കൃത്യത ± 0.0508 മില്ലീമീറ്ററിൽ കൂടുതലാകരുത്. ഇലക്ട്രോ-ഹൈഡ്രോളിക് ബെൻഡിംഗ് മെഷീനുകൾക്കോ ടോർഷൻ ഷാഫ്റ്റ് ബെൻഡിംഗ് മെഷീനുകൾക്കോ നല്ല ഗ്രൈൻഡിംഗ് മോൾഡുകളും മാനുവൽ ബെൻഡിംഗ് മെഷീനുകൾക്ക് പരമ്പരാഗത മോൾഡുകളും ഉപയോഗിക്കാൻ സാധാരണയായി ശുപാർശ ചെയ്യുന്നു.

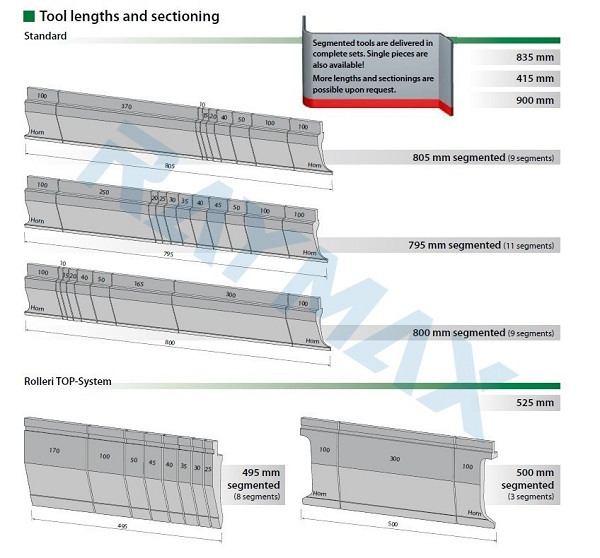

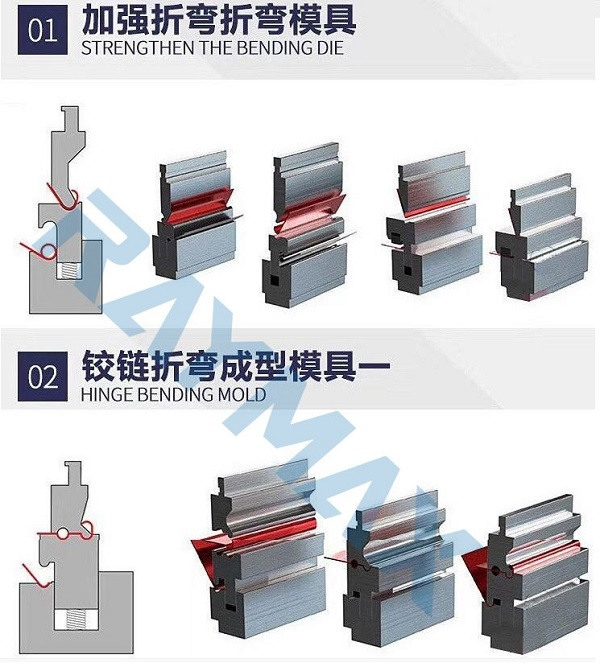

CNC പ്രസ് ബ്രേക്ക് മെഷീന്റെ ടൂൾ വിഭാഗം താഴെ:

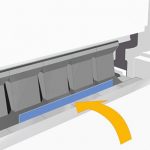

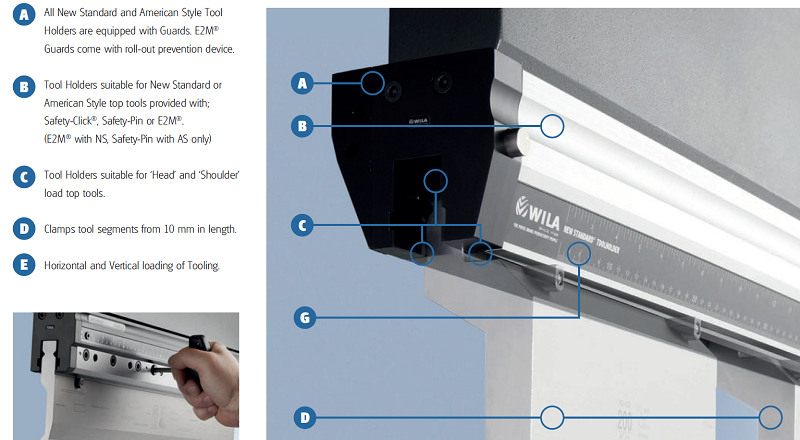

ഓട്ടോമാറ്റിക് ഫിക്സഡ് ഇൻസ്റ്റാളേഷൻ

സ്ലൈഡർ മുകളിലെ ഡെഡ് സെന്ററിലേക്ക് ഉയരുമ്പോൾ അപ്പർ ഡൈ ഇൻസ്റ്റാൾ ചെയ്യപ്പെടുന്നു, കൂടാതെ ക്ലാമ്പിംഗ് മർദ്ദം പ്രയോഗിക്കുന്നത് വരെ മോൾഡ് ക്ലാമ്പിംഗ് സിസ്റ്റത്തിന് ഒന്നിലധികം അച്ചുകൾ നിലനിർത്താൻ കഴിയും.

ഹൈഡ്രോളിക് ക്ലാമ്പിംഗ് സിസ്റ്റം

ഹൈഡ്രോളിക് ക്ലാമ്പിംഗ് സംവിധാനമാണ് ഏറ്റവും ഫലപ്രദമായ ക്ലാമ്പിംഗ് രീതി. പുതിയതും പഴയതുമായ മെഷീനുകൾക്ക് ഈ ക്ലാമ്പിംഗ് സിസ്റ്റം ഉപയോഗിക്കാം, സമയവും ചെലവും ലാഭിക്കാം. പഴയ ബെൻഡിംഗ് മെഷീന്റെ ലോഡ്-ചുമക്കുന്ന ഉപരിതലത്തിന് കേടുപാടുകൾ സംഭവിച്ചാൽ, ഹൈഡ്രോളിക് ക്ലാമ്പിംഗ് സിസ്റ്റം കേടുപാടുകൾ പരിഹരിക്കുന്നതിനുള്ള ഏറ്റവും മികച്ച തിരഞ്ഞെടുപ്പായിരിക്കും, അതേസമയം ക്ലാമ്പിംഗിന്റെയും ഇൻസ്റ്റാളേഷന്റെയും കാര്യക്ഷമത മെച്ചപ്പെടുത്തുന്നു.

യാന്ത്രികമായി സ്ഥലത്തേക്ക് ഞെക്കുക

ക്ലാമ്പിംഗ് മർദ്ദം പ്രയോഗിക്കുമ്പോൾ, മുകളിലെ ഡൈ മുകളിലേക്ക് വലിച്ചിടുകയും സ്വയമേവ ഞെരുക്കുകയും ചെയ്യുന്നു. വളയുന്ന പ്രക്രിയയിൽ മുകളിലെ പൂപ്പൽ അച്ചിന്റെ അടിയിലേക്ക് അമർത്തേണ്ടതിന്റെ ആവശ്യകത ഇത് ഇല്ലാതാക്കുന്നു.

പഞ്ച് / ഡൈ തിരഞ്ഞെടുക്കൽ

ആദ്യം, വളയുന്ന ഷീറ്റിന്റെ കനം നിർണ്ണയിക്കുക. ഉദാഹരണത്തിന്, നിങ്ങൾ 0.75mm മുതൽ 6.30mm വരെ കട്ടിയുള്ള പ്ലേറ്റുകൾ വളയ്ക്കാൻ ആഗ്രഹിക്കുന്നു. തുടർന്ന്, ആവശ്യമായ ഏറ്റവും കുറഞ്ഞ വി-ഡൈ വലുപ്പം കണക്കാക്കാൻ ഏറ്റവും കനം കുറഞ്ഞ ഷീറ്റിന്റെ കനം 8 കൊണ്ട് ഗുണിക്കുക. ഈ ഉദാഹരണത്തിൽ, 0.75mm പ്ലേറ്റ് ആവശ്യമുള്ള ഏറ്റവും കുറഞ്ഞ അച്ചാണ്, അതിനാൽ 0.75×8=6. മൂന്നാമതായി, ആവശ്യമായ പരമാവധി V- ആകൃതിയിലുള്ള ഡൈ സൈസ് കണക്കാക്കാൻ കട്ടിയുള്ള ഷീറ്റിന്റെ കനം 8 കൊണ്ട് ഗുണിക്കുക.

8 തവണ തത്വം

അതായത്, വി ആകൃതിയിലുള്ള പൂപ്പൽ തുറക്കുന്നത് ഷീറ്റിന്റെ 8 മടങ്ങ് കട്ടിയുള്ളതായിരിക്കണം. ഏറ്റവും അടുത്തുള്ള പൂപ്പൽ തിരഞ്ഞെടുക്കാൻ ഷീറ്റിന്റെ കനം 8 കൊണ്ട് ഗുണിക്കുക. ഉദാഹരണത്തിന്, 1.5mm കട്ടിയുള്ള പ്ലേറ്റിന് 12mm പൂപ്പൽ ആവശ്യമാണ് (1.5×8=12mm). ഇത് 3.0mm പ്ലേറ്റ് ആണെങ്കിൽ, 24.0mm പൂപ്പൽ ആവശ്യമാണ്. (3.0×8=24.0). ഈ അനുപാതത്തിന് മികച്ച ആംഗിൾ ചോയ്സ് നൽകാൻ കഴിയും, അതിനാലാണ് പലരും ഇതിനെ "മികച്ച തിരഞ്ഞെടുപ്പ്" എന്ന് വിളിക്കുന്നത്. പ്രസിദ്ധീകരിച്ച മിക്ക ബെൻഡിംഗ് ചാർട്ടുകളും ഈ ഫോർമുലയിൽ കേന്ദ്രീകരിച്ചിരിക്കുന്നു.

മോഡൽ തിരഞ്ഞെടുക്കൽ നിയമങ്ങൾ

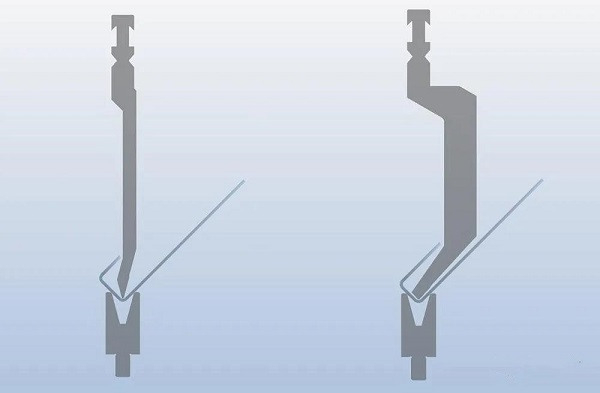

എൽ ആകൃതിയിലുള്ള വർക്ക്പീസുകൾ വളയ്ക്കുന്നതിനുള്ള തിരഞ്ഞെടുപ്പ് നിയമം, നിയമങ്ങളൊന്നുമില്ല, മിക്കവാറും ഏത് അപ്പർ ഡൈയും ഉപയോഗിക്കാം. അതിനാൽ, ഒരു കൂട്ടം വർക്ക്പീസുകൾക്കായി മുകളിലെ അച്ചുകൾ തിരഞ്ഞെടുക്കുമ്പോൾ, എൽ-ആകൃതിയിലുള്ള വർക്ക്പീസുകൾ അവസാനമായി കണക്കാക്കാം, കാരണം ഏത് മുകളിലെ അച്ചിനും അവയെ വളയ്ക്കാൻ കഴിയും. ഈ എൽ ആകൃതിയിലുള്ള വർക്ക്പീസുകൾ വളയ്ക്കുമ്പോൾ, മറ്റ് വർക്ക്പീസുകളും വളയ്ക്കാൻ കഴിയുന്ന മുകളിലെ അച്ചുകൾ ഉപയോഗിക്കാൻ ശുപാർശ ചെയ്യുന്നു. പൂപ്പൽ വാങ്ങുമ്പോൾ, കുറവ് നല്ലത്. ഇത് പൂപ്പൽ ചെലവ് കുറയ്ക്കുന്നതിന് മാത്രമല്ല, ആവശ്യമായ പൂപ്പൽ രൂപങ്ങളുടെ എണ്ണം കുറയ്ക്കുന്നതിനും ഇൻസ്റ്റാളേഷൻ സമയം കുറയ്ക്കുന്നതിനും കൂടിയാണ്.

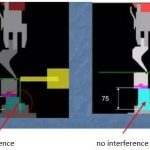

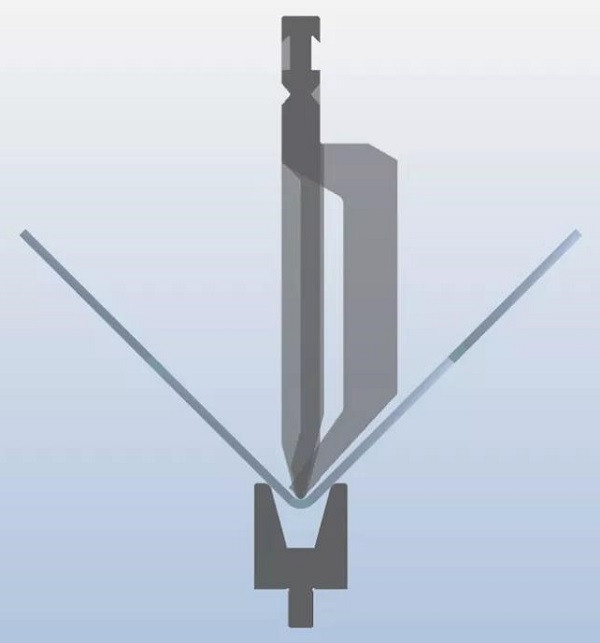

വർക്ക്പീസിന്റെ മുകളിലെ ഭാഗം താഴത്തെ വിഭാഗത്തേക്കാൾ ദൈർഘ്യമേറിയതാണെങ്കിൽ, ഒരു ഗൂസെനെക്ക് ഡൈ ആവശ്യമാണ്. വർക്ക്പീസിന്റെ മുകളിലെ ഭാഗം താഴത്തെ വിഭാഗത്തേക്കാൾ ചെറുതാണെങ്കിൽ, ഏത് അപ്പർ ഡൈയും നല്ലതാണ്. വർക്ക്പീസിന്റെ മുകളിലെ ഭാഗവും താഴത്തെ ഭാഗവും ഒരേ നീളമുള്ളപ്പോൾ, ഒരു അക്യൂട്ട് ആംഗിൾ അപ്പർ ഡൈ ആവശ്യമാണ്. ചുരുക്കത്തിൽ, അപ്പർ ഡൈ സെലക്ഷൻ റൂൾ പ്രധാനമായും വർക്ക്പീസിന്റെ ഇടപെടലിനെ ആശ്രയിച്ചിരിക്കുന്നു, അവിടെയാണ് ബെൻഡിംഗ് സിമുലേഷൻ സോഫ്റ്റ്വെയർ ഒരു പ്രധാന പങ്ക് വഹിക്കുക. ഉപയോഗിച്ച സിസ്റ്റത്തിന് വളയുന്ന സാഹചര്യം അനുകരിക്കാൻ കഴിയുന്നില്ലെങ്കിൽ, ചുവടെയുള്ള ചിത്രത്തിൽ കാണിച്ചിരിക്കുന്നതുപോലെ, മുകളിലെ മോൾഡ് വർക്ക്പീസിന്റെ ഇടപെടൽ സ്വമേധയാ പരിശോധിക്കാൻ നിങ്ങൾക്ക് ഗ്രിഡ് പശ്ചാത്തലമുള്ള ഡ്രോയിംഗ് ഉപയോഗിക്കാം.

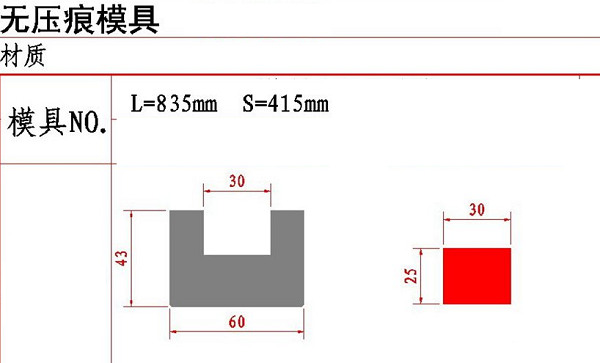

ഇൻഡന്റേഷൻ പൂപ്പൽ ഇല്ല

മിക്കവാറും എല്ലാ സാധാരണ വി ആകൃതിയിലുള്ള ബെൻഡിംഗ് മെഷീൻ മോൾഡുകളും വർക്ക്പീസിൽ ചില അടയാളങ്ങൾ ഇടും, കാരണം വളയുന്ന സമയത്ത് ലോഹം അച്ചിൽ അമർത്തിയിരിക്കുന്നു. മിക്ക കേസുകളിലും, മാർക്ക് ചെറുതോ സ്വീകാര്യമോ ആണ്. ആരം വർദ്ധിപ്പിച്ചാൽ മാർക്ക് കുറയ്ക്കാം. എന്നാൽ ചിലപ്പോൾ ചെറിയ അടയാളങ്ങൾ പോലും അസ്വീകാര്യമാണ്, വളയുന്നതിന് മുമ്പ് പെയിന്റ് ചെയ്തതോ മിനുക്കിയതോ ആയ പ്ലേറ്റുകൾ. ചുവടെയുള്ള ചിത്രത്തിൽ കാണിച്ചിരിക്കുന്നതുപോലെ, ഇൻഡന്റേഷനുകൾ ഇല്ലാതാക്കാൻ നൈലോൺ ഇൻസെർട്ടുകൾ ഉപയോഗിക്കാം. ഇൻഡന്റേഷൻ-ഫ്രീ ബെൻഡിംഗ് നിർമ്മിക്കുന്ന വിമാനത്തിനോ എയ്റോസ്പേസ് ഭാഗങ്ങൾക്കോ വളരെ പ്രധാനമാണ്, കാരണം നഗ്നനേത്രങ്ങൾ കൊണ്ട് ഒരു ഭാഗം പരിശോധിക്കാനും പോറലുകളും വിള്ളലുകളും വേർതിരിച്ചറിയാനും ഇൻസ്പെക്ടർമാർക്ക് ബുദ്ധിമുട്ടാണ്.