പ്രസ് ബ്രേക്ക് ബെൻഡിംഗ് മെഷീൻ പ്രധാനമായും പ്ലേറ്റിന്റെ നേർരേഖ വളയുന്നു. ലളിതമായ അച്ചുകളും പ്രോസസ്സ് ഉപകരണങ്ങളും ഉപയോഗിച്ച്, മെറ്റൽ ഷീറ്റ് ഒരു നിശ്ചിത ജ്യാമിതീയ രൂപത്തിൽ അമർത്താം, കൂടാതെ അത് വലിച്ചുനീട്ടുക, പഞ്ച് ചെയ്യുക, പഞ്ച് ചെയ്യുക, കോറഗേഷൻ അമർത്തുക എന്നിവയിലൂടെയും പ്രോസസ്സ് ചെയ്യാം. യഥാർത്ഥ ഉൽപ്പാദനത്തിൽ, CNC പ്രസ് ബ്രേക്ക് മെഷീൻ പ്രധാനമായും ലോഹ ബോക്സുകൾ, ബോക്സ് ഷെല്ലുകൾ, U- ആകൃതിയിലുള്ള ബീമുകൾ, ദീർഘചതുരങ്ങൾ എന്നിവയുടെ വിവിധ ജ്യാമിതീയ രൂപങ്ങളുടെ വളവുകൾ തിരിച്ചറിയാൻ ഉപയോഗിക്കുന്നു. ഇതിന്റെ പ്രോസസ്സിംഗിന് ഉയർന്ന വളയുന്ന നേരായ ഗുണങ്ങളുണ്ട്, പല്ലിന്റെ അടയാളങ്ങൾ ഇല്ല, പുറംതൊലി ഇല്ല, ചുളിവുകൾ ഇല്ല.

CNC ബെൻഡിംഗ് മെഷീൻ മാനുഫാക്ചറിംഗ് സാങ്കേതികവിദ്യയുടെ തുടർച്ചയായ വികസനത്തോടെ, ഉയർന്ന സ്ഥാനനിർണ്ണയ കൃത്യത, സൗകര്യം, സീറോ-ആക്റ്റിവിറ്റി അസ്വസ്ഥത നഷ്ടപരിഹാരം, പ്രോസസ്സ് ചെയ്ത ഉൽപ്പന്നങ്ങളുടെ നല്ല സ്ഥിരത തുടങ്ങിയ ഗുണങ്ങൾ ഭൂരിപക്ഷം ഷീറ്റ് മെറ്റൽ നിർമ്മാണ കമ്പനികളും കൂടുതൽ ഇഷ്ടപ്പെടുന്നു. എന്നിരുന്നാലും, പരിമിതമായ ആഗ്രഹങ്ങളോടെ, ബെൻഡിംഗ് മെഷീൻ എങ്ങനെ മികച്ച രീതിയിൽ ഉപയോഗിക്കാമെന്നും അതിന്റെ പ്രവർത്തനങ്ങളും ഗുണങ്ങളും എങ്ങനെ നൽകാമെന്നും CNC പ്രസ് ബ്രേക്ക് ബെൻഡിംഗ് മെഷീൻ ഉപയോഗിക്കുന്ന നിർമ്മാതാക്കൾ ശ്രദ്ധിക്കുന്ന ഒരു പ്രശ്നമായി മാറിയിരിക്കുന്നു, അത് അടിയന്തിരമായി പരിഹരിക്കേണ്ടതുണ്ട്. ദീർഘകാല നിർമ്മാണ-ഉപയോഗ പ്രക്രിയയിൽ, Zhongrui, ബെൻഡിംഗ് മെഷീന്റെ പ്രവർത്തനങ്ങൾ ഫലപ്രദമായി വിപുലീകരിച്ചു, കൂടാതെ സഹായ ഉപകരണങ്ങൾ, നിലവിലുള്ള അച്ചുകളുടെ പരിവർത്തനം, സൈറ്റിന്റെ വഴക്കമുള്ള ഉപയോഗം എന്നിവയിലൂടെ അനുഭവം ശേഖരിച്ചു. ഈ ലേഖനം Zhongrui-യുടെ CNC പ്രസ് ബ്രേക്ക് മെഷീൻ DA66T ഒരു ഉദാഹരണമായി എടുക്കുകയും ഉപയോഗത്തിലുള്ള കഴിവുകൾ വിശദമായി അവതരിപ്പിക്കുകയും ചെയ്യുന്നു.

സഹായ ഉപകരണങ്ങൾ ചേർക്കുക

പ്രസ് ബ്രേക്ക് മെഷീൻ ടൂൾ വഴക്കമുള്ളതും ഉപയോഗിക്കാൻ എളുപ്പമുള്ളതുമാക്കണമെങ്കിൽ, ഓക്സിലറി ടൂളിംഗ് ചേർക്കേണ്ടത് അത്യാവശ്യമാണ്. ഓക്സിലറി ടൂളിങ്ങിന്റെ വർദ്ധനവ് CNC ബെൻഡിംഗ് മെഷീൻ ടൂളിന്റെ പ്രോസസ്സിംഗ് റേഞ്ച് വികസിപ്പിക്കുക മാത്രമല്ല, പ്രോസസ്സിംഗ് കാര്യക്ഷമത മെച്ചപ്പെടുത്തുകയും ചെയ്യും.

1) ട്രാൻസിഷൻ പ്ലേറ്റ് (ദ്രുത പൂപ്പലിന് സഹായിച്ച മധ്യ പ്ലേറ്റ്)

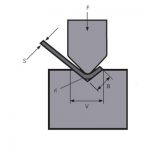

ബെൻഡിംഗ് മെഷീന്റെ ഓപ്പണിംഗ് ഉയരം മുകളിലും താഴെയുമുള്ള വർക്ക് ടേബിളുകൾ തമ്മിലുള്ള ദൂരത്തെ സൂചിപ്പിക്കുന്നു. CNC ബെൻഡിംഗ് മെഷീൻ DA66T ന് ഒരു വലിയ ഓപ്പണിംഗ് ഉയരം ഉള്ളതിനാൽ, പ്രോസസ്സിംഗ് ശ്രേണി വികസിപ്പിക്കുന്നതിന് ഒരു വലിയ ഓപ്പണിംഗ് ഉപയോഗിക്കുന്നത് പരിഗണിക്കുക. ചിത്രം 1 ൽ കാണിച്ചിരിക്കുന്നതുപോലെ, യഥാർത്ഥ ട്രാൻസിഷൻ പ്ലേറ്റിലേക്ക് മറ്റൊരു ട്രാൻസിഷൻ പ്ലേറ്റ് ചേർക്കുന്നത്, ഭാഗത്തിന്റെ സൈഡ് ബെൻഡിംഗ് ഉയരം (85 മില്ലിമീറ്റർ വരെ) വർദ്ധിപ്പിക്കും, അങ്ങനെ ഉയർന്ന സൈഡ് ബെൻഡിംഗ് അരികുകളുള്ള ആഴത്തിലുള്ള പ്രോസസ്സിംഗ് നടത്താം. സ്വയം നിർമ്മിച്ച ട്രാൻസിഷൻ ബോർഡിന് നിങ്ങളുടെ സ്വന്തം പൊതുവായ ഭാഗങ്ങൾക്കനുസരിച്ച് ട്രാൻസിഷൻ ബോർഡിന്റെ വീതി ഇഷ്ടാനുസൃതമാക്കാൻ കഴിയും, കൂടാതെ ഇരുവശത്തും ഉയർന്ന വളവുള്ള അരികുകളുള്ള ചെറിയ വീതിയുള്ള ഭാഗങ്ങൾ പ്രോസസ്സ് ചെയ്യുന്നതിന് ഇത് ഏറ്റവും അനുയോജ്യമാണ്.

2) മുൻ പാനലിന്റെ കോർണർ

ചിത്രം 2 ൽ കാണിച്ചിരിക്കുന്നതുപോലെ, മെഷീന്റെ മുൻവശത്ത് ഒരു മൂലയിൽ സജ്ജീകരിച്ചിരിക്കുന്നു, ഇത് ചെറിയ ഭാഗങ്ങൾ സ്ഥാപിക്കുകയും ഭാഗങ്ങൾ എടുക്കുന്നതിനുള്ള സമയം കുറയ്ക്കുകയും ചെയ്യും. അതേ സമയം, ചെറിയ വർക്ക്പീസുകളുടെ പ്രോസസ്സിംഗും ശേഖരണവും സുഗമമാക്കുന്നതിന് ഒരു ചെറിയ വർക്ക്ടേബിൾ ഇൻസ്റ്റാൾ ചെയ്തിട്ടുണ്ട്.

പൂപ്പൽ പൂർണ്ണമായി ഉപയോഗിക്കുക

CNC പ്രസ് ബ്രേക്ക് ബെൻഡിംഗ് മെഷീന്റെ ഉപയോഗം പ്രധാനമായും മുകളിലും താഴെയുമുള്ള അച്ചുകളെ ആശ്രയിച്ചിരിക്കുന്നു. പൂപ്പലുകളുടെ എണ്ണം ചെറുതും ആപ്ലിക്കേഷൻ ഫ്ലെക്സിബിൾ അല്ലാത്തതും ആണെങ്കിൽ, മെഷീൻ ടൂളിന്റെ പ്രോസസ്സിംഗ് ശ്രേണി വളരെ പരിമിതമായിരിക്കും. അതിനാൽ, നിശ്ചിത സാഹചര്യങ്ങളിൽ, ഒപ്റ്റിമൈസ് ചെയ്ത കോമ്പിനേഷനിലൂടെയും ഭാഗിക പരിവർത്തനത്തിലൂടെയും നിലവിലുള്ള അച്ചിന്റെ പ്രവർത്തനം എങ്ങനെ പരമാവധിയാക്കാം എന്നത് ഓരോ മെഷീൻ ടൂൾ ഉപയോക്താവും ചിന്തിക്കേണ്ട ഒരു പ്രശ്നമാണ്. CNC ബെൻഡിംഗ് മെഷീൻ ആമുഖത്തിന്റെ പൂപ്പൽ മാറ്റിക്കൊണ്ട് ഞങ്ങൾ ഉപയോഗിക്കുന്ന വിപുലീകരണ ഫംഗ്ഷൻ ഇനിപ്പറയുന്നതാണ്.

1) അപ്പർ ഡൈ ഗ്രൈൻഡിംഗ് ടിപ്പ് R

അപ്പർ ഡൈ ദീർഘനേരം ഉപയോഗിക്കുമ്പോൾ, അതിന്റെ ടിപ്പ് തേയ്മാനം ക്രമരഹിതമായി മാറും. പൂപ്പലിന്റെ ഉയരം മാറുന്നു, വളയുന്ന കൃത്യത ഉറപ്പുനൽകാൻ കഴിയില്ല. പൊടിക്കുക, ടിപ്പ് R ശരിയാക്കുക, ഒരു വലിയ V- ആകൃതിയിലുള്ള ഗ്രോവ് ഉപയോഗിച്ച് പൊരുത്തപ്പെടുത്തുക, കട്ടിയുള്ള പ്ലേറ്റുകൾ മടക്കിക്കളയാം. ഇത് പൂപ്പലിന്റെ സേവനജീവിതം വർദ്ധിപ്പിക്കുന്നു.

2) ലെവലിംഗ് നേടുന്നതിന് സ്ക്രാപ്പ് അച്ചുകൾ മാറ്റുക

ഒരു കോമ്പോസിറ്റ് ബെൻഡിംഗ് ഡൈയുടെ അഭാവത്തിൽ, ഡെഡ് എഡ്ജ് എങ്ങനെ അമർത്താം എന്നതിന്റെ രൂപീകരണ പ്രശ്നം പരിഹരിക്കുന്നത് ഒരു ഉദാഹരണമാണ്. ഡെഡ് എഡ്ജ് ഒരു വളഞ്ഞ ആകൃതിയാണ്, അതിൽ രണ്ട് പാളികൾ പരസ്പരം ഓവർലാപ്പ് ചെയ്യുന്നു, ഇത് സാധാരണയായി ബലപ്പെടുത്തലിനായി ഉപയോഗിക്കുന്നു. സാധാരണയായി, 2 മില്ലീമീറ്ററിൽ കൂടുതലുള്ള ബോർഡിന് മിക്കവാറും പ്രസ്സ് ഡെഡ് അരികുകളില്ല. ഒരു കോമ്പൗണ്ട് ബെൻഡിംഗ് ഡൈ വഴി രൂപപ്പെടേണ്ട ഡെഡ് എഡ്ജ് അമർത്തുക, അത് രണ്ടിൽ കൂടുതൽ പ്രക്രിയകളായി വിഭജിക്കപ്പെടണം.

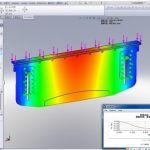

ചിത്രം 3-ൽ കാണിച്ചിരിക്കുന്നതുപോലെ ഒരു കോമ്പൗണ്ട് ബെൻഡിംഗ് ഡൈ ഉപയോഗിക്കുന്നതാണ് സാധാരണയായി ഉപയോഗിക്കുന്ന രീതി. ആദ്യ ഘട്ടത്തിൽ, മെറ്റീരിയൽ 30 ° വരെ മടക്കിക്കളയുന്നു, രണ്ടാം ഘട്ടത്തിൽ, 30 ° ബെൻഡ് ആംഗിൾ അതിന്റെ മുൻവശത്ത് സ്ഥാപിക്കുന്നു. സംയുക്ത പൂപ്പൽ, മെറ്റീരിയൽ ഒരു ചത്ത അരികിലേക്ക് മടക്കിക്കളയുന്നു. എന്നാൽ നമുക്ക് ഒരു കോമ്പോസിറ്റ് ബെൻഡിംഗ് ഡൈ ഇല്ല, 30° അക്യൂട്ട് ആംഗിൾ ബെൻഡിംഗ് ഡൈ മാത്രമേയുള്ളൂ. നിലവിലുള്ള പൂപ്പൽ ഉപയോഗിച്ച് കോമ്പോസിറ്റ് ബെൻഡിംഗ് ഡൈയുടെ ആദ്യ ഘട്ടം പൂർത്തിയാക്കുക, രണ്ടാമത്തെ ഘട്ടം മാത്രമേ മറ്റൊരു രീതി കണ്ടെത്താൻ കഴിയൂ. രണ്ടാമത്തെ ഘട്ടത്തിൽ, മുകളിലും താഴെയുമുള്ള അച്ചുകൾ പരന്നതാണ്. വിശകലനത്തിന് ശേഷം, നിലവിലുള്ള ഡബിൾ വി-ഗ്രൂവ് ലോവർ മോൾഡിന്റെ മധ്യഭാഗം പ്ലെയിൻ ഭാഗമായി ഉപയോഗിക്കാം, മുകളിലെ അച്ചിൽ ഒരു വിമാനം തിരയുന്നു. നിലവിലുള്ള സ്ക്രാപ്പ് ചെയ്ത അപ്പർ പൂപ്പൽ പുറത്തെടുത്ത് കത്തിയുടെ അറ്റം പരന്ന ശൈലിയിൽ പൊടിക്കുക, അങ്ങനെ ഡെഡ് എഡ്ജ് അമർത്തുന്നതിന്റെ രൂപീകരണ പ്രശ്നം പരിഹരിക്കുക.

ഈ പരിഷ്ക്കരിച്ച അച്ചുകൾ ഉപയോഗിച്ച് പരന്നതും ചെയ്യാം. യഥാർത്ഥ പ്രോസസ്സിംഗിൽ, മെഷീൻ ടൂൾ ഓപ്പറേറ്റർമാർ ചിലപ്പോൾ തെറ്റുകൾ വരുത്തുന്നു, വളയുന്ന അരികുകളോ വളയുന്ന അളവുകളോ തുല്യമല്ല. ഭാഗത്തിന്റെ ഉപരിതല ആവശ്യകതകൾ ഉയർന്നതല്ലെങ്കിൽ, ഭാഗം സ്ക്രാപ്പ് ചെയ്യുന്നത് ദയനീയമാണ്, വളയുന്ന എഡ്ജ് ഫ്ലാറ്റ് തട്ടിയെടുക്കാൻ മാത്രം. നോക്കൗട്ട് വളരെ ശ്രമകരമാണ്, എന്നാൽ മുകളിൽ പറഞ്ഞ പൂപ്പൽ കോമ്പിനേഷൻ ഉപയോഗിച്ച് ഇത് എളുപ്പത്തിൽ നിരപ്പാക്കാം. ഭാഗങ്ങൾ മുകളിലും താഴെയുമുള്ള അച്ചുകളിലേക്ക് കൈകൊണ്ട് എളുപ്പത്തിൽ അമർത്താം, തുടർന്ന് CNC ബെൻഡിംഗ് മെഷീൻ ഉപയോഗിച്ച് ഭാഗങ്ങൾ പരന്നതാണ്.

പ്രവർത്തന സമയത്ത് കഴിവുകൾ

1) ബെൻഡിംഗ് ഡൈകളും പ്രോസസ്സിംഗ് മെറ്റീരിയലുകളും സ്ഥാപിക്കൽ

പ്ലാൻ ക്രമീകരിക്കുമ്പോൾ, ഇനിപ്പറയുന്ന ഘടകങ്ങൾ പരിഗണിക്കണം:

എ. ഒരേ കട്ടിയുള്ള വസ്തുക്കൾ ഒരുമിച്ച് ക്രമീകരിക്കുക;

ബി. ഒരേ മോഡലിന്റെ അച്ചുകൾ ഒരുമിച്ച് ക്രമീകരിക്കുക;

സി. സമാനമായ ആകൃതിയിലുള്ള പൂപ്പലുകൾ ഒരുമിച്ച് ക്രമീകരിച്ചിരിക്കുന്നു.

ഇത് പൂപ്പൽ മാറ്റിസ്ഥാപിക്കുന്നതിനുള്ള സമയവും ആവൃത്തിയും കുറയ്ക്കും.

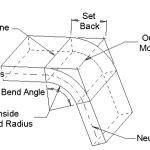

2) ഇടുങ്ങിയതും ചെറുതുമായ ഭാഗങ്ങളുടെ വലത് കോണിന്റെ സ്ഥാനം

വളയുന്ന ഭാഗം ഇടുങ്ങിയതും നീളമുള്ളതുമാകുമ്പോൾ, അത് കണ്ടെത്തുന്നത് എളുപ്പമല്ല. പ്രോസസ്സിംഗ് സമയത്ത്, തീരുമാനത്തിന് ശേഷമുള്ള സ്ഥാനനിർണ്ണയവും വളഞ്ഞ ഭാഗവും ചായുന്നത് എളുപ്പമാണ്. അതിനാൽ, ചിത്രം 4-ൽ ഉപയോഗിച്ചിരിക്കുന്ന രീതി ഉപയോഗിച്ച്, ഒരു വലത് കോണിൽ ഉറപ്പാക്കാൻ പൂപ്പൽ താഴത്തെ അച്ചിൽ ഒട്ടിച്ചിരിക്കുന്നു. ഇങ്ങനെ വളയുമ്പോൾ ആ ഭാഗം ചരിക്കാൻ എളുപ്പമല്ല.

3) ത്രികോണ ഭാഗങ്ങളുടെ വളവ്

വളയുന്ന ഭാഗങ്ങൾ വളയുമ്പോൾ, മൂർച്ചയുള്ള കോണാകൃതിയിലുള്ള ഭാഗങ്ങൾ റിയർ റൂളിനോട് അടുക്കുന്നത് എളുപ്പമല്ല. സാധാരണയായി, ഏറ്റവും ചെറിയ മാനം L ≤10 mm ഉടൻ പിൻ റൂൾ ആകുമ്പോൾ, പൊസിഷനിംഗ് ഉപകരണം പരിഗണിക്കണം. യഥാർത്ഥ ജോലിയിൽ, രൂപകൽപ്പനയും പ്രക്രിയയും അവഗണിക്കാൻ എളുപ്പമാണ്, അത്തരം പ്രശ്നങ്ങൾ പലപ്പോഴും ഉണ്ടാകാറുണ്ട്. പ്രോസസ്സ് ചെയ്യുമ്പോൾ, ഭാഗത്തിന്റെ വലുപ്പമനുസരിച്ച്, ഒരു കഷണം ബെൻഡിംഗ് ഡൈയുമായി വിന്യസിച്ചിട്ടുണ്ടെന്നും ഇരട്ട കഷണം ബാക്കിംഗുമായി വിന്യസിച്ചിട്ടുണ്ടെന്നും നിർണ്ണയിക്കപ്പെടുന്നു.

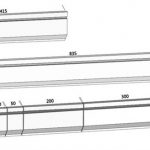

4) നേർത്ത പ്ലേറ്റ് R ചേർക്കുക

ഉപഭോക്താക്കളുടെ വ്യത്യസ്ത ആവശ്യങ്ങൾ കാരണം, ബെൻഡിംഗ് എഡ്ജിൽ ആവശ്യമായ R മൂല്യവും വ്യത്യസ്തമാണ്. പ്രോസസ്സിംഗ് പ്രക്രിയയിൽ, ഉയർന്ന അളവിലുള്ള കൃത്യത ആവശ്യമില്ലാത്ത ഭാഗങ്ങൾക്ക്, R മൂല്യം വർദ്ധിപ്പിക്കുന്നതിന് ഒരു ബാക്കിംഗ് പ്ലേറ്റ് ഉപയോഗിക്കുക, അങ്ങനെ വളഞ്ഞതിന് ശേഷം ആവശ്യമായ R മൂല്യം ലഭിക്കും. ഡിസൈൻ ആവശ്യകതകൾ അനുസരിച്ച്, പ്ലേറ്റ് കനം തിരഞ്ഞെടുത്ത് ചിത്രം 5-ൽ കാണിച്ചിരിക്കുന്ന ആകൃതിയിലേക്ക് മടക്കിക്കളയുന്നതിന് V-യും ആന്തരിക R-യും തമ്മിലുള്ള ബന്ധത്തെയാണ് R സൂചിപ്പിക്കുന്നത്. ഉപയോഗിക്കുമ്പോൾ, മുകളിലെ അച്ചിൽ മുറുകെ പിടിക്കാൻ ഒരു ക്ലാമ്പ് ഉപയോഗിക്കുക. ഈ രീതി ഉപയോഗിക്കാൻ എളുപ്പമാണ് കൂടാതെ ഒന്നിലധികം ലെയറുകളിൽ ഉപയോഗിക്കാം.

5) ഒറ്റ ഭാഗവും ഒന്നിലധികം പൂപ്പൽ ക്രമീകരണങ്ങളും

2 ഹൈഡ്രോളിക് സിലിണ്ടറുകളുള്ള DA66T CNC ബെൻഡിംഗ് മെഷീൻ Zhongrui ഒരു പ്രകടനമായി ഉപയോഗിച്ചു. ചിത്രം 6 ൽ കാണിച്ചിരിക്കുന്ന മൾട്ടി-മോൾഡ് സജ്ജീകരണം പരീക്ഷിച്ചു, അതായത്, ഒരേ മോഡലിന്റെ മുകളിലും താഴെയുമുള്ള അച്ചുകൾ ഒരു സമയത്ത് വിഭാഗങ്ങളിൽ ഇൻസ്റ്റാൾ ചെയ്തിട്ടുണ്ട്, ഇത് മുഴുവൻ ഭാഗത്തിന്റെയും നിരവധി ബെൻഡുകളുടെ പ്രോസസ്സിംഗ് പൂർത്തിയാക്കാൻ കഴിയും, ഇത് പൂപ്പൽ ഇൻസ്റ്റാളേഷന്റെ സമയം കുറയ്ക്കുന്നു. ഭാഗങ്ങളുടെ ആവർത്തിച്ചുള്ള കൈകാര്യം ചെയ്യലും. നിലവിൽ, ഒരേ ഉയരം വളയുന്ന അപ്പർ ഡൈ വിപണിയിൽ പ്രത്യക്ഷപ്പെട്ടു. മുകളിലെ പൂപ്പലിന്റെ ഉയരം എല്ലാം ഏകീകൃതമാണ്, വ്യത്യസ്ത ആകൃതിയിലുള്ള പൂപ്പലുകളും ഒരേ മേശയിൽ ഉപയോഗിക്കാം. ഈ രീതിയിൽ, വ്യത്യസ്ത അച്ചുകളുടെ സെഗ്മെന്റൽ ബെൻഡിംഗ് നടത്തുന്നത് സാധ്യമാണ്.

6) സാധാരണ ഭാഗങ്ങളുടെ പ്രോഗ്രാം റെക്കോർഡുകൾ

സാധാരണ ഭാഗങ്ങൾ പ്രോസസ്സ് ചെയ്ത ശേഷം, പ്രോസസ്സിംഗ് പാരാമീറ്ററുകൾ കൃത്യസമയത്ത് രേഖപ്പെടുത്തണം, കൂടാതെ പ്രോഗ്രാം ബെൻഡിംഗ് മെഷീന്റെ സ്റ്റോറേജ് ഏരിയയിൽ പാർട്ട് ഡ്രോയിംഗ് നമ്പർ ഉപയോഗിച്ച് സംഭരിക്കുകയും വേണം, അതുവഴി ഭാവിയിൽ ഇത് വീണ്ടും ഉപയോഗിക്കാൻ കഴിയും, ഇത് ഒരു ശ്രേണിയെ വളരെയധികം കുറയ്ക്കുന്നു. വളയുന്നതിന് മുമ്പുള്ള തയ്യാറെടുപ്പുകൾ. നിങ്ങൾക്ക് ഒരു പട്ടിക ഉണ്ടാക്കാം, അതിൽ ഭാഗത്തിന്റെ പേര്, ഡ്രോയിംഗ് നമ്പർ, ഗ്രാഫിക്സ്, മെറ്റീരിയൽ, ബെൻഡിംഗ് പാരാമീറ്ററുകൾ എന്നിവയുടെ നിർദ്ദിഷ്ട ക്രമീകരണങ്ങൾ അടങ്ങിയിരിക്കുന്നു. ടേബിൾ സ്റ്റീൽ പ്ലേറ്റുകൾ, അലുമിനിയം പ്ലേറ്റുകൾ, സ്റ്റെയിൻലെസ് സ്റ്റീൽ പ്ലേറ്റുകൾ എന്നിങ്ങനെ തിരിച്ചിരിക്കുന്നു. ഓരോ തരവും മെറ്റീരിയലിന്റെ കനം കൊണ്ട് വേർതിരിച്ചിരിക്കുന്നു. സാധാരണ ഭാഗങ്ങൾ കണ്ടെത്താനുള്ള സമയം കുറയും. പ്രോസസ് കാർഡുമായി സംയോജിപ്പിച്ചാൽ, ഇത് വളരെ പൂർണ്ണമായ പ്രോസസ്സിംഗ് നിർദ്ദേശമാണ്. ചെറിയ അനുഭവപരിചയമുള്ള പുതിയ ജീവനക്കാർക്ക് പോലും ഭാഗങ്ങൾ പ്രോസസ്സ് ചെയ്യുന്നതിനുള്ള നിർദ്ദേശങ്ങൾ പിന്തുടരാനാകും.

7) ഭാഗങ്ങളിൽ വളയാൻ പൂപ്പൽ നീളം പര്യാപ്തമല്ല

ഓൺ-സൈറ്റ് പ്രോസസ്സിംഗിൽ, പൂപ്പലിന്റെ നീളം വളയുന്ന എഡ്ജിനേക്കാൾ ചെറുതാണ്. നിശ്ചിത ഉൽപ്പന്നങ്ങളുടെ ഉപയോഗത്തിനനുസരിച്ച് പല പ്രത്യേക പൂപ്പലുകളും നിർണ്ണയിക്കപ്പെടുന്നതിനാൽ, അച്ചിന്റെ നീളം വളയുന്ന എഡ്ജിനേക്കാൾ കുറവായിരിക്കുമ്പോൾ സെഗ്മെന്റഡ് ബെൻഡിംഗ് രീതി ഉപയോഗിക്കുന്നു. പൂപ്പലിന്റെ നീളം വളയുന്ന അരികിനോട് അടുക്കുന്നിടത്ത്, വളയുന്ന അരികിലേക്ക് ലംബമായി അറ്റം കീറുക, തുടർന്ന് വളയുന്ന അഗ്രം ആവശ്യമായ വലുപ്പത്തിലേക്ക് ഭാഗങ്ങളായി മടക്കിക്കളയുക. ചിത്രം 7a വളഞ്ഞ ഭാഗത്തിന്റെ ഇടത് പകുതിയാണ്, ചിത്രം 7b വളഞ്ഞ ഭാഗത്തിന്റെ വലത് പകുതിയാണ്.

8) സ്ഥാനത്തേക്ക് ബാക്ക് ഗേജിൽ സ്റ്റഡ് ഉപയോഗിക്കുന്നു

വളഞ്ഞ ഭാഗത്തിന്റെ വലുപ്പം വലുതായിരിക്കുകയും സ്ഥാനത്തേക്ക് ബാക്ക് ഗേജ് ഉപയോഗിക്കുകയും ചെയ്യുമ്പോൾ, സ്വന്തം ഭാരം കാരണം ഭാഗങ്ങൾ പലപ്പോഴും മുങ്ങുന്നു, കൈയിൽ പിടിക്കുന്ന ഭാഗം ചെറുതാണ്, കൂടാതെ വർക്ക്പീസ് പിടിക്കാൻ ഓപ്പറേറ്റർക്ക് എളുപ്പമല്ല. ഭാഗങ്ങളുടെ ലെവൽ ഉറപ്പാക്കാൻ, കൈകൊണ്ട് ഒരു ലെവൽ സ്റ്റേറ്റിലേക്ക് ഭാഗങ്ങൾ പിടിക്കാൻ റിയർ റൂളിൽ ഒരു ഓപ്പറേറ്ററെ ക്രമീകരിക്കണം. അതിനാൽ, അത്തരം ഭാഗങ്ങൾ പ്രോസസ്സ് ചെയ്യുമ്പോൾ, 2 ഓപ്പറേറ്റർമാരെ ക്രമീകരിക്കണം. ജോലിയിൽ, ബാക്ക് ഗേജ് ഒരു നിശ്ചിത വലുപ്പത്തിലേക്ക് താഴ്ത്താൻ കഴിയുമെന്ന് കണ്ടെത്തി, ബാക്ക് ഗേജിലെ സ്റ്റഡുകൾ സ്ഥാനനിർണ്ണയത്തിനായി ഉപയോഗിക്കുന്നു, കൂടാതെ ഭാഗങ്ങൾ പിന്നിലെ ഗേജിൽ തിരശ്ചീനമായി സ്ഥാപിക്കുന്നു. ഇത് ഓപ്പറേറ്റർമാരുടെ എണ്ണം കുറയ്ക്കുക മാത്രമല്ല, മെഷീനിംഗ് കൃത്യതയ്ക്ക് ഫലപ്രദമായി ഉറപ്പുനൽകുകയും ചെയ്യുന്നു.

9) ആഴത്തിൽ അടച്ച ആകൃതി വളയുന്നു

യഥാർത്ഥ പ്രോസസ്സിംഗിൽ, ഡീപ് ക്ലോസ്ഡ് ഷേപ്പ് ബെൻഡിംഗ് പ്രോസസ്സിംഗ് അയവുള്ള രീതിയിൽ ഉപയോഗിക്കാം. ഒരു അടഞ്ഞ തരത്തിലുള്ള ആഴത്തിലുള്ള ബെൻഡിംഗ് ഡൈയുടെ അഭാവത്തിൽ, ചിത്രം 7 ൽ കാണിച്ചിരിക്കുന്നതുപോലെ ഭാഗങ്ങൾ വളയ്ക്കുമ്പോൾ, ചിത്രം 8 ൽ കാണിച്ചിരിക്കുന്ന ക്ലാമ്പിംഗ് അവസ്ഥയാണ് സ്വീകരിക്കുന്നത്. ട്രാൻസിഷൻ ബോർഡ് വേർതിരിക്കുക, ദൂരം ഭാഗത്തിന്റെ വീതിയേക്കാൾ അൽപ്പം വലുതാണ്, വലിപ്പം ന്യായമായി അനുവദിച്ചിരിക്കുന്നു, രണ്ട് ഭാഗങ്ങൾ ഒരു സമയം വളയാൻ കഴിയും.

മുകളിൽ അവതരിപ്പിച്ച പ്രോസസ്സിംഗ് രീതികളും സാങ്കേതികതകളും ഉൽപ്പന്നങ്ങളിലെ സമാന ഭാഗങ്ങളുടെ ഒരു വലിയ സംഖ്യയുടെ പ്രോസസ്സിംഗ് പ്രശ്നങ്ങൾ പരിഹരിക്കാൻ കഴിയും, കൂടാതെ ഒന്നിലധികം ഇനങ്ങൾ, ചെറിയ ബാച്ചുകൾ, ഹ്രസ്വ ഉൽപ്പാദന ചക്രങ്ങൾ എന്നിവയുള്ള ഉൽപ്പന്നങ്ങളുടെ വികസനത്തിന് വളരെ അനുയോജ്യമാണ്. ഈ രീതികളിലൂടെ, ഉപകരണങ്ങളുടെ ചെലവ് ലാഭിക്കാൻ മാത്രമല്ല, ഉൽപ്പാദനവും സംസ്കരണ ചക്രവും ചുരുക്കാനും ഉൽപ്പാദനച്ചെലവ് കുറയ്ക്കാനും ഉൽപ്പന്നത്തിന്റെ ഗുണനിലവാരം മെച്ചപ്പെടുത്താനും കഴിയും. സമാന ഘടനകളുള്ള CNC പ്രസ് ബ്രേക്ക് ബെൻഡിംഗ് മെഷീനുകളിൽ ഈ പ്രോസസ്സിംഗ് രീതികളും ഉപയോഗ നൈപുണ്യവും പ്രയോഗിക്കാനും പ്രോത്സാഹിപ്പിക്കാനും കഴിയും.